HSUP双质体振动流化床:

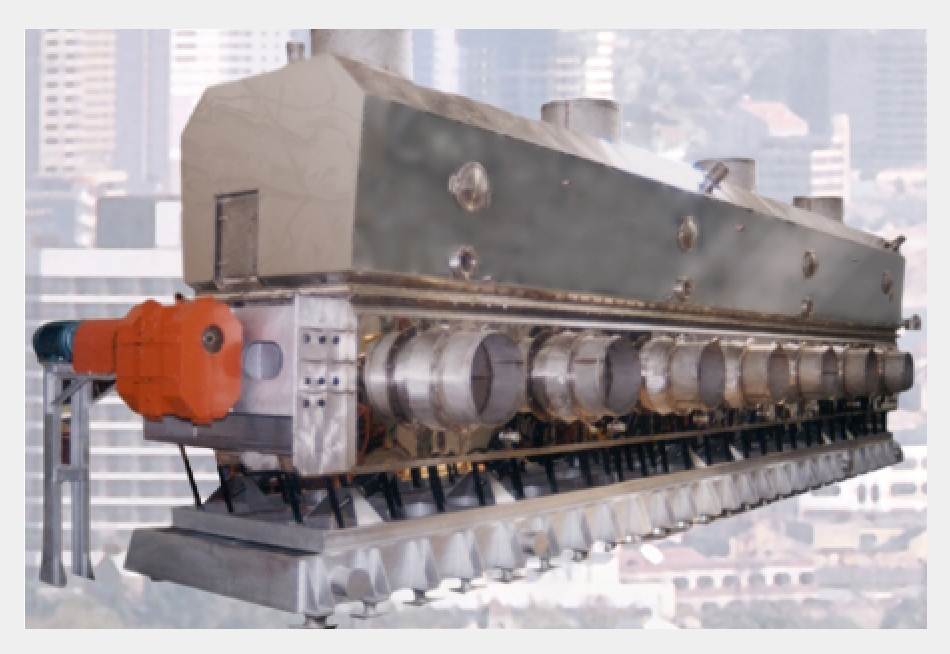

20世纪初我们参与国家“八五”攻关项目——三次采油用超高分子量聚合物工业化开发,为克服高粘度PAM的规模化烘干的难题,着手研究工业流态化技术以及国际各代表性公司(Escher-Wyss\ Carrier\Allgaier等)所有类型的流态化设备,后与理化研究所、部委直属理工大学一起,运用化工热力学、流体力学、振动力学原理,在精确计算基础上,建立各类模型,最终开发出国内第一套双质体振动流化床干燥装置——适用于高粘、高湿(含水量达80%)的难流化物料规模工业化生产的装置;于此同时,我们树立了将精细化计算贯穿于设备开发始终的理念;20多年来该装置技术已普及到了整个PAM行业,且在其它行业横向拓展,解决了大量高难度物料的烘干难题。目前为止我们在各行业开发出了几百套高性能的现代化流化床干燥/冷却/煅烧装置;振动设备技术也不断地发展,设备效率不断地提升、能耗指标不断降低,各项参数接近于理论极限状态;设备的大型化程度也远超过了国外先前的记录。

几十年应对复杂工况的实战经历,使我们累积了丰富的、复杂物料流态化的经验,相当熟练于将振动力学、热力学应用于各种实际设备模式。我们将致力于根据客户的各种情况而开发、提供量身定制的、最佳过程解决方案。

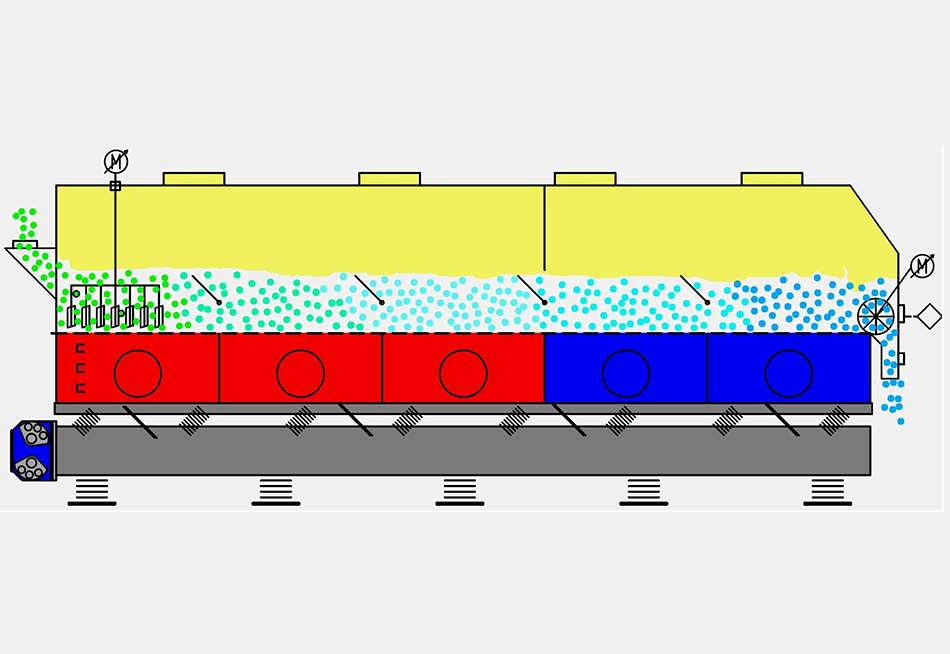

HSUP双质体振动流化床结构:

所谓双质体就是设备由两个参振质体,各自振动参数、作用不同:可以是质体A主振,质体B对冲平衡,也可以是质体A振动再激活质体B;故双质量振动流化床分两种:

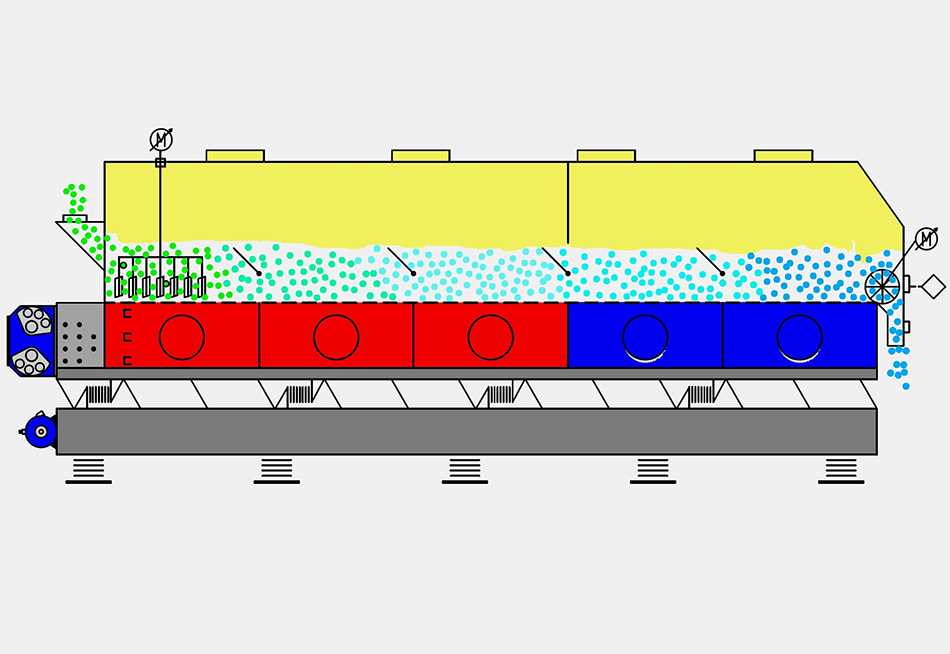

1.上振式双质体振动流化床:

驱动力直接作用于上质体,并达到主振弹簧的近共振区间;下质体主要起平衡作用。床体(流化室、鼓风室、底座、床板等组成)合称上质体,底座为下质体,两者通过主振弹簧和缓冲弹簧相连,下质体与地面间设置减震缓冲垫。

采用分离拖动方式,用一台电机传动一台安装在端部(或底部)的箱式激振器作为振源,产生水平振动力将床体振动,产生振幅和振频,底座平衡床体传递过来的振动,并通过减震装置吸收残余振动力,避免对地面产生影响。

2.下振式双质体振动流化床:

振动源在下质体,下质体的振动力通过主振弹簧传递给上质体,使整体内部达到主振弹簧的近共振状态;采用分离拖动方式,用一台电机传动一台安装在下质体底座端部的箱式激振器作为振源(或两台振动源分置两侧)。

工作时激振器产生水平振动力将底座振动,产生振幅和振频,再通过主振弹簧将振动力传递给振动托盘、上质体;由于弹簧共振时有放大作用,传递给床体的振幅会放大,使床体具备良好的输送作用。底座对地面的振动会被减震装置全部吸收,避免对地面产生影响。

流化室与鼓风室之间夹着均压布风板,物料的走料与脱水烘干在布风板上完成。与固定床中,物料的流态化动力完全来自风压不同,振动床的物料走料、流态化动力大部分来自床体振动所产生的垂直、水平分力。因此振动床干燥系统的风机风压小得多,电机节能明显。

HSUP双质体振动流化床优点:

1.双质体床的节能性大大优于固定床,也优于任何其它振动床:

振动床本就是固定床之后,为了解决固定床缺点而进步发展来的。固定床中物料必须完全流化,其走料、流化动力全部来自风压;而振动床中由于振动力的辅助将颗粒抛起,物料流化动力只有大约60%需要风压提供;所以在同等条件下,振动床干燥系统的风机配电功率只有固定床的60%左右,节约大量电耗。

双质量振动模式利用主振弹簧的近共振区间进行工作,而共振的特性是用最小的力达到最大振幅;所以双质体振动模式用很小的激振力就能带动几十吨的床体:相同重量的床体,双质体振动床电机功率只是其它振动床(振动电机式、偏心轴活塞式振动床)的25%。

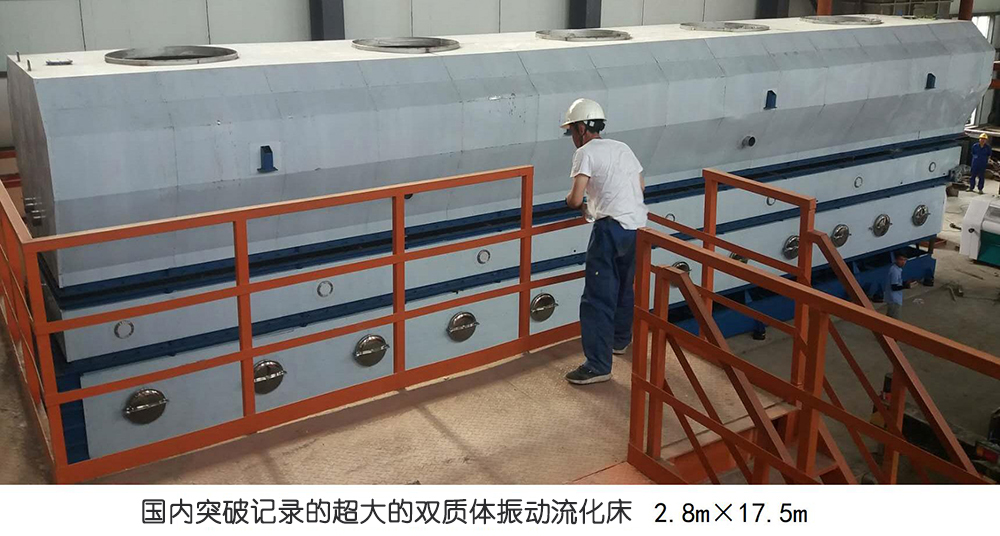

2.大性化程度高,是能够实现最大面积的振动床结构:(床面面积从0.2m²到60m²任意进行设计):

一台激振器安装在端部,设备侧面不受力;床体与驱动托盘分离,结构科学、受力均匀;床体靠大量板弹簧支撑定位,永不偏斜;很小的激振力可以利用共振获得最大振幅,很小的激振器可以带动几十吨的设备重量;这些都是有利于设备大型化的优点;双质体振动床是所有振动床中能够真正做到最大面积的结构,我们可做到最大面积60m2。

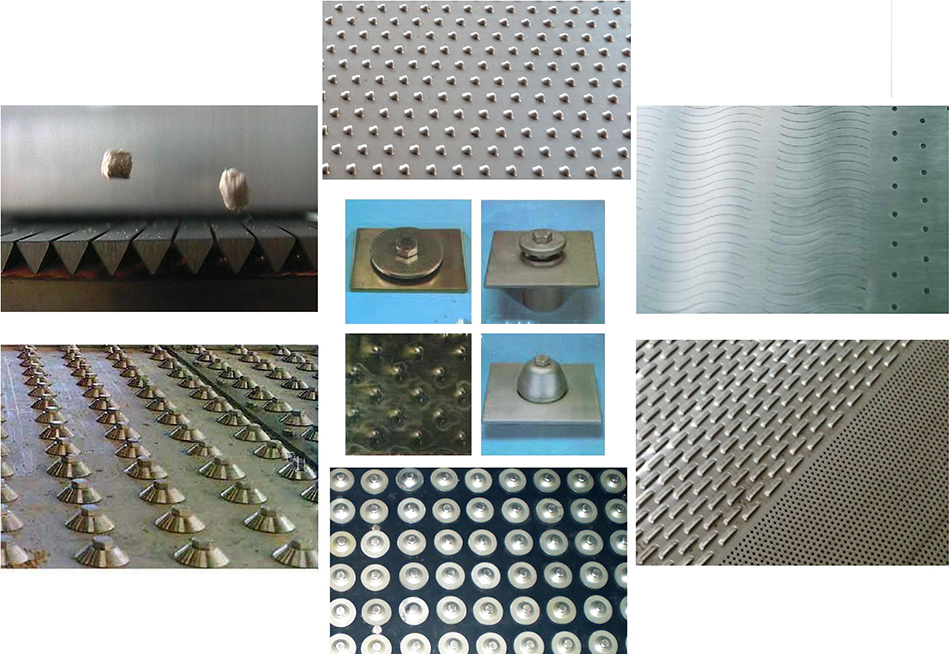

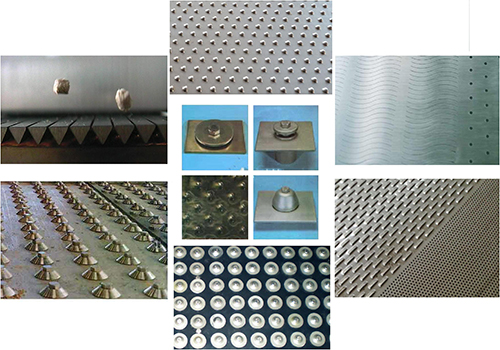

5.布风板针对性强,解决漏料、粘床的老大难问题:

针对不同物料性质的我们一般采用不同形式的帽式布风板;风帽起到防堵孔、防物料在停机时掉入风室的功能;风帽的另一个重要功能是产生水平方向的高速剪切气流,类似“气刀”型气垫,将料层与床板隔离,避免粘床、烧焦、热过敏,同时对结团物料有高速剪切粉碎作应,消除结块。泡帽底部吹出周向气流覆盖整个床面,消除任何死角;

当然,双质量振动流化床可用的空气分布板有几十种。除

帽式床板外,还有筛孔式床板、鱼鳞孔式床板、条栅式床板等等,各自针对不同性质物料,以及不同的工艺要求。

6.适应范围广,不单是常规物料,对高粘、高含水物料也轻松应对:

上振式双质体床属于高频振动,对附着在床板上的物料颗粒或是大块有强烈的振动脱落能力,粘性物料不易粘附于床板;热风通过风帽式布风板后产生瞬间高速水平剪切气流,类似气刀,能将团块冲散;水平气流形成气垫隔离物料与床板的接触,减少粘床机率;这些都是双质体床能够处理高粘度物料的优势;正是因为此,双质体床才能够流化烘干聚丙烯酰胺胶粒这种高粘物料,类似的还有水溶聚丙烯酸钠、瓜尔胶、纤维素钠、浆状的无机盐晶体等等。

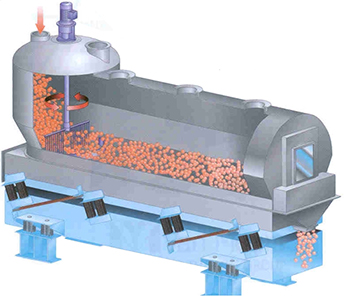

7.可增加搅拌、内加热器等拓展性配件; 双质量共振式振动结构除了自身有强大的防粘、克服死床能力外,对于更加粘稠的无机盐类湿料,流化室还可以增加搅拌器,在进料端将物料搅动、铲起、分散,让热风快速将湿料表面水蒸发,颗粒便具备了松散特征,随后,便能正常的沸腾流化。例如有结晶水析出的料、离心机排出的浆状料,会影响流化床的运行,此时可以增设搅拌器辅助打散。

双质量共振式振动结构除了自身有强大的防粘、克服死床能力外,对于更加粘稠的无机盐类湿料,流化室还可以增加搅拌器,在进料端将物料搅动、铲起、分散,让热风快速将湿料表面水蒸发,颗粒便具备了松散特征,随后,便能正常的沸腾流化。例如有结晶水析出的料、离心机排出的浆状料,会影响流化床的运行,此时可以增设搅拌器辅助打散。

8.停留时间3-80min,任意可调:

应用新技术材料,箱体长度可做到L=24m 与振动电机或偏心轴活塞冲程式结构的振动床相比,双质体振动床属于小振幅振动,走料速度适中,且还可通过调整激振力大小、频率来调整振幅,获得最快、最慢的走料速度,同时双质体床单机可到20m长度,因此物料停留时间可达到3-80min的调整区间。这就使得双质体振动床成为极少数适合长时间、低温处理物料的设备类型。

9.与其它振动床相比,双质体床耐高温:

双质体振动床体与驱动机构各自独立不接触,激振器不受热风影响;振动力均匀分布于整个床体四周,每个点的受力很小,因而床体可耐温高达450ºC。

10.对物料处理温和,不破坏表观:

固定床需充分沸腾流态化才能走料,颗粒在沸腾时彼此剧烈碰撞摩擦,破坏表观质量,摩擦还产生细粉。而振动床走料完全依靠振动输送,因此可以在弱流态化下、甚至不沸腾状态下进行输送,颗粒之间碰撞不严重,表观质量好。

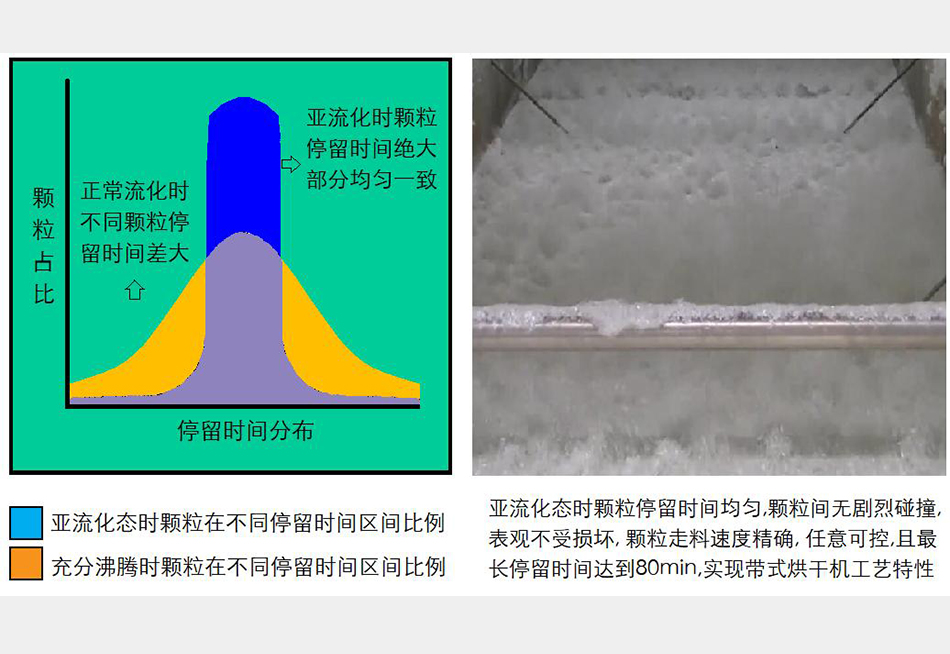

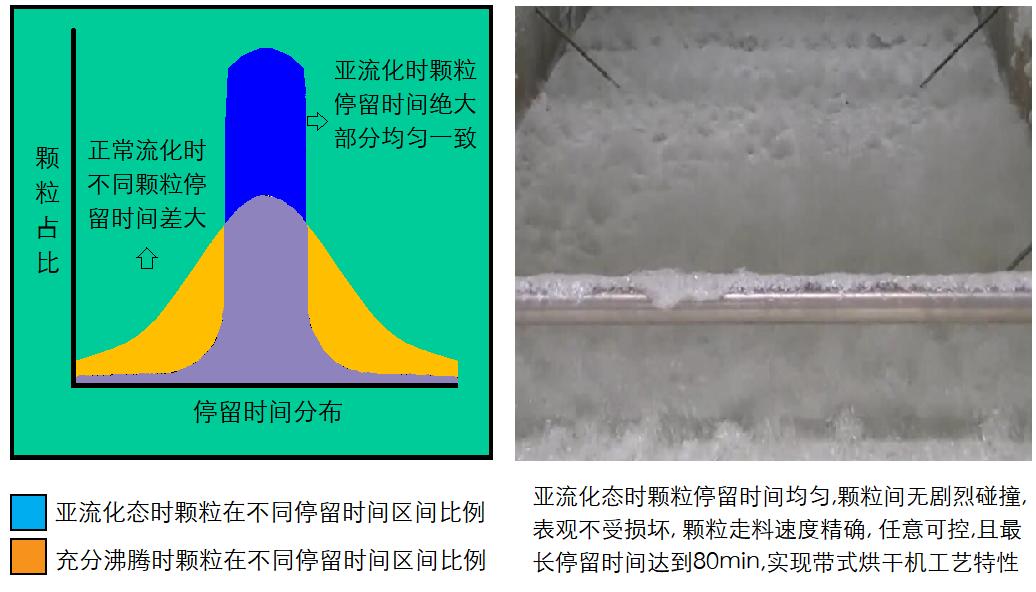

11.可在亚流化(Sub-Fluidization)状态操作,实现理想的Plug—Flow输送,消除颗粒停留时间差:

流化床中风速高于临界流化风速,物料才会沸腾;物料层一旦充分沸腾,颗粒会反向、正向随机窜动,或径向原位置停止。颗粒反向运动就是“返混”。这是连续流化床需要极力避免但却无法避免的,它会造成颗粒停留时间差加大、烘干不均;物料烘干时间越长,颗粒停留时间差越大。

众所周知,固定床走料的前提是充分沸腾流化,所以固定床的返混现象不可避免,这是固定床重要缺点之一。

Plug Flow(活塞流)是连续烘干设备最理想的走料方式,先进来的先出去(First in,First out),颗粒停留时间均匀。但不管是固定床还是振动床,只要流态化操作,总有返混问题,区别只是停留时间差大小和返混量比例大小的问题;为了减少停留时间差,除了通过隔板控制、风速控制之外,主要是提升热风温度,减少物料停留时间,降低时间停留差。

然而有些物料需要较长的处理时间,这不仅需要流化床很长,导致占用空间很大,而且“返混”会很明显。

我们对此的解决办法是采用亚流化,控制风速在临界流化速度边缘,物料层处于将要流化而又未流化的点上;通过我们独特的驱动结构和排料机构,配合控制系统,可以有效的消除“返混”问题,同时使物料的停留时间长达80min,料层的厚度达到40-50cm。

亚流化状态(Plug Flow/Sub-Fluidization)的优点:

**颗粒之间仅有少量的混合,先进入的先出去(First in,first out),颗粒停留时间几乎一致,烘干均匀,适合热敏性地物料和有效成分容易流失的物料;

**可以处理以往用带式干燥机处理的物料,实现带式干燥机的功能;

**干燥过程可实现精确控制,干燥后的产品含湿量、温度非常均匀;

**流化床长度却不需太长就使物料停留时间达到80min,节省空间和设备投资;

**对物料的处理非常温和,不破坏物料的外观;

**可实现低温干燥,保护物料的性质,降低尾气温度,节省能源;

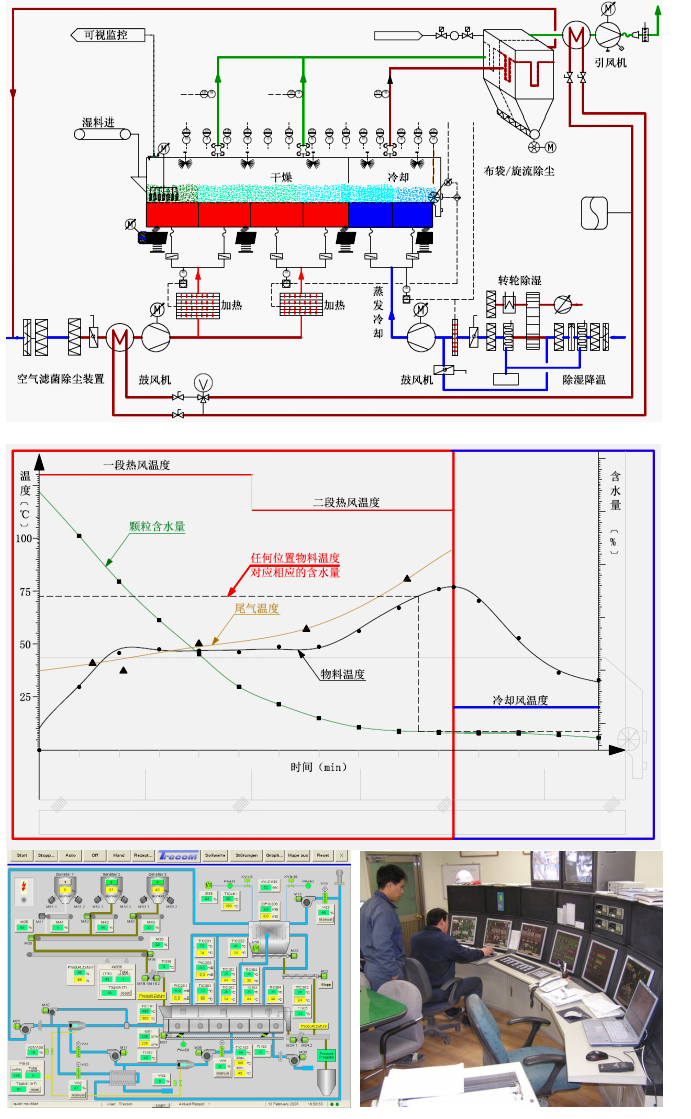

12.行业内先进的控制过程,实现真正全智能化精确控制,实现最大化节能、最高效率:

通常工业烘干装置的所谓自动化控制,不过是能做到自动调整热风加热温度、显示物料温度(气固混合温度,并非物料真实温度)、尾气温度、负压等等数据,所谓的一键式启停,不过是风机等外围设备按设定顺序启/ 停,严格来讲这种编程控制只是初级水平自动化控制,与我们的全自动化控制相差甚远。

我们的智能化控制是将进料、烘干过程、排料、能耗指标控制四项过程用联锁交叉逻辑编程来智能动态调整,并把每个数据在电脑端屏幕以曲线坐标形式真实并详细呈现。根据庞大而的可靠的DCS逻辑控制和精确的过程曲线,能将终产品湿度指标精确到±0.1%、温度精确到±0.5℃;节能达到极致性能;且物料在走料方向上任意位置的参数直观可见。

12.1将流化床进料工序中某个可线性控制设备纳入控制范围,与尾气温度、走料控制、排料指标形成逻辑联锁:

进料不足、排料过慢或热风温度过高会导致尾气温度过高,造成热损失加大、能耗指标下降;自控程序将在排除故障之后按优先级别调整热风加热装置、进料速度、排料速度,降低热损失,提升效率和产量;反之尾气温度过低,进行逆调控。

12.2完全智能化过程控制:

颗粒烘干过程分三个阶段:温升段(料温升到湿球温度)、恒速段(热量都用在水分蒸发,料温不变,蒸发速率恒定)、降速段(内部水向表面迁移且速率低,导致料温快速上升,水分蒸发速率降低)。如图所示:烘干过程可用曲线表示;一般的若物料、热风条件、初始参数固定,那么过程曲线也是固定的;当然也可做试验提前获得某种物料的烘干过程曲线,然后输入DCS控制系统。根据物料在降速干燥段曲线上温度与含水量的对应关系,采用我们独特的高精度物料真实温度检测技术,就可以对整个过程进行直观可见以及精准控制,实现物料在排料时的任意烘干设定指标;前提是能够获得物料在流化床中的真实温度,且精度足够高。因为物料干至含水量99.5%和99.9%时对应温度差别可能仅仅0.4℃,此时就需要检测元件精度达到0.1℃,而且排除热风干扰。

12.3精准、智能化排料指标控制:

依据强大的过程曲线描述和含水量精准检测技术,可以精准的把握物料排料时的指标,同时依据该指标反过来又可智能调整进料、热风、走料、尾气温度等参数,达到烘干设备排料指标自动合格,过程热损失最小,设备效率最高;自动记录生产过程,质量可溯源。

12.4能耗指标控制:

脱水量各段的分配、风机功率消耗、尾气温度这三者存在一个最优的数据组合,使得电、热消耗低,热损失小,产量大。在设计起始阶段,就依据计算数据设计流化设备的通风结构(风室大小、开孔率、停留时间等等)。

矿物、无机盐类:

食盐NaCl、醋酸钠、甲酸钠、偏硅酸钠、乙二酸、尿素、对苯二酚、四乙酰乙二胺、精对苯二甲酸、氯化钾KCl、氯化铵、氯化镁MgCl2KCl.6H2O、海盐提取氯化钙CaCl2、氯丙烷工艺氯化钙CaCl2、硝酸钾/硝酸钠/硝酸铵、硫酸钠/硫酸钾/硫铵、磷酸铵/磷酸氢铵、硫酸铁/硫酸铜Fe(Cu)SO4.7H2O、碳酸钠Na2CO3、碳酸氢钠NaHCO3、过碳酸钠、氧化铁、氧化钛TiO2、溴化物(TBBA)、铬酸、磺胺酸、石膏、石灰石、高岭土/陶瓷土/粘土、干燥剂、滑石粉

适应物料:

黄沙/砂浆/石英砂、玻璃渣/玻璃纤维、岩盐/花岗石、焦煤/褐煤、城市污泥

食品、添加剂类:

纤维素/纤维素钠C.M.C.、山梨醇,乳糖、果酸、甜菜碱、甘露醇、丙氨酸、麦芽糊精、柠檬酸/柠檬酸钠、砂糖/绵白糖/红糖、葡萄糖/葡萄糖酸钠、酒石酸、味精/鸡精、奶粉/奶酪、琼脂、咖啡、巧克力、淀粉/蛋白粉、稻米/小麦/玉米/谷物、玉米渣/豆渣、爆米花、花生、面包屑/糠、蔬菜、DDGS酒糟、动物饲料

医药、营养品类:

植物药材、医药中间体、兽药、牛磺酸、维他命、氨基酸

有机物类:

聚乙烯醇缩丁醛PVB、聚氯乙烯PVC、ABS树脂、聚氨酯/聚碳酸酯、高密度聚乙烯 (HDPE)、聚甲醛(POM)、聚醚醚酮(PEEK)、聚丙烯-PP、吸水树脂SAP、聚丙烯酰胺PAM、聚丙烯酸钾/钠、丙烯酰胺、瓜尔胶、羟甲/乙/丙基纤维素、磺酸盐、聚苯硫醚、硅胶、橡胶粉、丁基橡胶、丁苯橡胶、氯化橡胶、尼龙、塑料颗粒