1.不能大型化;只能多台串联:

一般振动电机模式的振动床,受振动力和结构的限制,床体无法做大,没有大规模处理物料的能力。总之,四角用弹簧支撑的结构不可能将床体做的很大。大批量或需要长时间处理的料只能采用多台床子串联的办法。

常规振动流化床类型和特点:

常规振动流化床类型和特点:

很多工况:固定床的适应范围受限、有些物料烘干时无需充分沸腾/或者难以流化、长时间烘干的物料需消除返混降低停留时间差、以及为降低风机电耗和热能损耗,这时振动输送技术被运用到流化床上,这就是振动流化床干燥/冷却技术。单纯从历史看,从技术角度比较,振动流化床技术高于固定流化床;从国外实践来讲,目前为止固定床的绝大部分基础功能和延伸扩展功能都能够在振动床上实现,包括内加热、内置滤袋、内置喷头、大型化等等,而且振动床还具备固定床所不具备的其它功能,比如更节能、走料均匀、适应复杂的物料、操作更简单、减少人工、易实现完全自动控制等等。

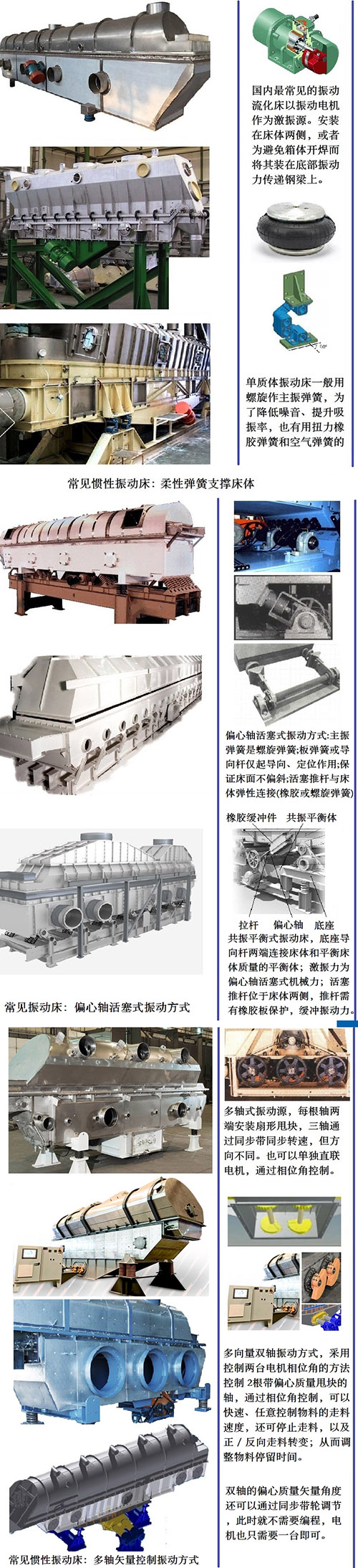

常见的振动式流化床按照振动方式分三类:

●第一类的惯性式振动床最常见,以2台振动电机做振动源的单质体振动床最为典型,当然还有用电磁振动器、气动振动器、皮带传动惯性振动轮等,结构本质是床体两侧安装两台振动电机(为防止钢板开焊,振动电机可置于床体正下方或下部单独框架体的侧面);

●第二类是凸轮轴活塞冲程方式:这种振动模式形式多样,但本质一致,电机通过皮带或变频直联拖动一根安装在床体底部的偏心轴机构,偏心机构的推杆通过弹性橡胶或弹簧缓冲后连接床体底部,偏心轴旋转产生对床体的活塞冲程式振动力。连接床体的活塞推杆也可以安装在床体两个侧面,其冲击力的缓冲是通过夹紧或包裹推杆的橡胶件实现;最典型的是共振平衡式振动床。

●第三类是电机以万向轴或同步带的方式传动2根轴(或多根轴),每根轴两端安装扇形甩块,旋转时产生激振力:这种振动结构一般用在走料速度经常调整的时候,本质原理跟振动电机一致。

2根轴各自用电机带动(或提前设定每根轴上偏心块之间角度,然后一台电机通过同步带轮联动2-3根轴),控制电机的相位角差,可以调整两根轴上扇形块的离心力矢量角度差,这样就产生某个方向的合力,调整合力的方向就能改变激力在水平、竖置方向的分力大小,从而改变物料的走料速度,甚至在需要的时候,可以让物料层静止不前或逆向走料。这个控制过程一般通过逻辑编程实现。

上面无论哪种方式,本质都是单质体振动床,振动体与地面之间只间隔一级缓冲减震器(螺旋弹簧或扭力橡胶簧等),减震器起主振作用,同时吸收\缓冲对地面的振动。但这种减震器吸震能力都是有限的,总有残余振动力未被全部缓冲而传到地面,造成地面振动。如果床体体积大,传至地面的残余振动力也会比较大,此时必须做牢固的基础,甚至设置隔振槽以隔离振动对周边设备的影响;大型单质体床很难在三、四、五层级楼台上使用。

■总之,振动流化床的优点:

1.比固定床节能:

作为固定床之后的改进型流化床,其振动力对物料的流态化有很大的辅助作用,大大降低流态化所需的风压动力;物料移动不再完全依靠热风的流态化,甚至完全不依靠流态化,因为振动床有强大的振动输送能力;通常振动床配备的鼓风机风压比固定床低1500-2000Pa,临界流态化风速也大幅降低,大多情况下,热风仅仅达到脱水所需流量就可以,不必再兼顾流态化所必需的气流量。

2.适应范围比固定床宽:

凭借振动床强大的振动输送能力,物料输送不再完全、甚至完全不依靠风将物料流态化,故适用物料范围比固定床广的多,一些大粒径、高密度、不规则形状颗粒,粘性颗粒都可以操作。

对于细粉颗粒(如奶粉),如果在固定床中操作,会因风速大而导致大量的尾气夹带,而在振动床中,振动的辅助降低了临界流化风速,尾气夹带量降低。

3.走料均匀,容易实现准确的脱水指标控制:

物料的移动靠振动输送,在速度上可以实现精确控制:调整激振力大小、频率,可以很大程度上随意控制物料的移动速度,物料的返混现象得以控制,基本实现了Plug—Flow活塞流状态;物料烘干比在固定床中均匀,烘干质量提高。

4.颗粒表观质量好,磨损小:

临界流化风速降低,颗粒之间剧烈碰撞、摩擦程度减小,有效避免了粒子破碎、摩擦的问题,表观质量大大提高;成品的细粉量得到控制。

5.操作简便,减少人工工作量:

强大的振动输送能力保证了大块、大颗粒依旧能够走料;即便是局部粘床、结疤,人工铲除后就能恢复输送,大块的料不再需要清理就能被振动排出;大多情况下停机后,除了粘壁的料,,振动床能排料干净,无需人工进床清扫;因此振动床的操作比固定床节省大量人力。

■振动电机流化床的缺点:

在无相位控制条件下,两个振动电机不会完全同步;靠四个螺旋弹簧支撑的床体,如果四个螺旋弹簧刚性有差别,高频振动时会出现床面微观偏离水平面、进而物料跑偏、沟流、滞留等现象;床面越宽越长,这种问题越严重,影响走料均匀性和颗粒停留时间的一致性。

3.物料停留时间有限,可控性差:

振动电机流化床走料速度可调范围小,床面长度有限,一般最长停留时间15min左右,导致适应范围有限,单机不适合需长时间烘干的工况。另外这种结构床体的振频与振幅成反比,所以电机转速与走料速度构不呈线性关系,很难通过采用变频等方式在线控制走料速度。

4.侧装振动电机的方式,故障率高,寿命不长,易开裂。

如果将振动电机侧装,运行时振动电机产生360°振动力,向外的拉力对箱体侧板产生很大的破坏力,大一点的床体会出现箱体裂缝、焊缝开裂的故障,床子越大,越容易开焊,这是老大难问题。为避免开裂,采取在床体底部设置独立框架梁,振动电机安装在钢梁上,这样床体侧面不再受向外的拉力,振动力通过钢梁传递给箱体底部,消除集中应力。但这种结构只适合不大的床体,对于大床体由于振动电机相位不同步,放在底部会加重料层的偏流。

5.自动化程度低,参数控制精确度低:

颗粒运动速度无法线性精确掌握,不能对物料烘干参数进行动态的准确控制,无法进行准确的编程调节控制。

6、不耐高温。

■偏心轴活塞式振动流化床的缺点:

1.偏心活塞推杆机构故障率高,易损坏。

偏心轴式活塞推杆不能直接连接床体,必须通过弹性件传递冲程力,这些弹性件有橡胶、弹簧等,而橡胶的寿命不仅自身会老化,还受外力的影响,通常寿命周期很短,需要全部定期更换,在生产中也会有突然损坏的情况。如用螺旋弹簧连接床体传递冲程力,螺旋弹簧与床体连接处是刚性连接,若床体过大,还是有应力集中导致箱体裂开、焊缝开裂的问题。

2.振幅大,走料速度过快,且不可调整:

活塞式偏心振动结构一般大量应用在短程输送机上,它的振动床振幅较大,且不可调节,在运行时走料速度很快,是所有振动床中较快的一种。这样快的速度不适合应用在烘干机上,因为物料停留时间太短,在脱水量指标比较大时,活塞式振动床难以胜任。

3.结构过于复杂,占用太多空间;噪音太大。

偏心活塞式振动床结构过于繁杂,刚性接触件多,用数量很多的螺旋弹簧充当主振弹簧,这些弹簧在振动时噪音大。主振螺旋弹簧太多,安装座往往被设计的很复杂,床体以下的驱动单元相当复杂,占用高度空间,也是卫生死角。

4.物料处理量有限。

共振平衡式的偏心活塞振动床在设计时平衡体与床体的重量有比例要求,床体重量不能偏离比例范围,否则要么无法运行,要么对地冲击力巨大。当物料量过大导致与床体的总重与平衡框重量失去比例时,就不能正常运行。

■双/三轴多向量振动流化床的缺点:

1.不能大型化。

双/三轴多向量振动流化床的床体结构与振动电机振动床是一样的结构,只是驱动方式的不同;所以都是四个角用弹簧支撑的结构,自然不能将床体做的很大。

2.同样有床面偏斜、跑偏的问题:

床体靠四个螺旋弹簧的支撑结构,如果四个螺旋弹簧刚性有差别,会出现在高频振动时,床面偏离水平面,物料跑偏、沟流等现象不可避免;床面越宽,偏流越严重;由于物料输送,无法精确控制干燥参数,影响走料均匀性和颗粒停留时间的一致性。

3.热容量低,处理量有限:

与振动电机带动的单质体床本质一致的结构,限制了流化室、鼓风室不能做的太大,由此导致通风量受限,脱水能力低,因此批处理量有限,不适合大规模生产。

4.焊接要求高,设备笨重;对基础要求高:

这种惯性式振动结构根振动电机模式流化床一样,对焊接、钢板厚度要求高。为保证箱体牢固性,一般板材厚度大,设备笨重。单质体的结构决定了基础要求高。