常规卧式固定床(静床)的特点和缺点:

■固定床的显著缺点:

为解决立式沸腾床的缺点,工业上发展出一种连续固定床干燥器,将沸腾床的圆筒形变成长方形的矩形,设备工作面积放大到100m2以上;

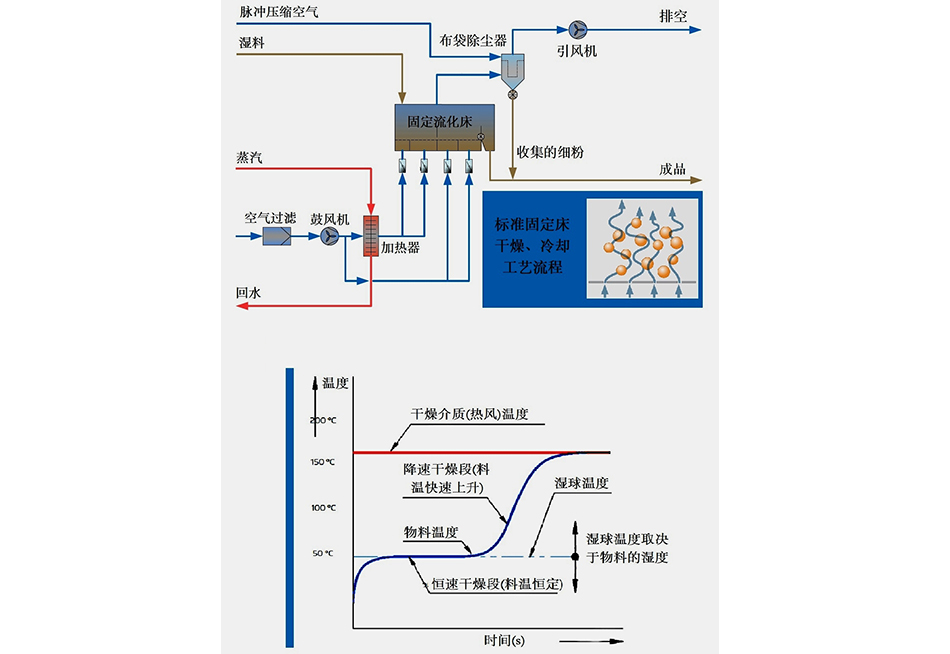

湿料以一定速率向固定床前端连续进料,干燥后产品从另一端连续卸出。热风通过床板后以错流方式穿过物料,热能由热空气传给湿料表面,进行直接 加热、干燥、煅烧、或冷却;物料在热风作用下沸腾流化,颗粒相互混合、碰撞,整体保持一个定向移动的流化状态。热能传递给物料,表面水吸收热能后蒸发,以气态形式挥发,同时物料温度上升,热风温度降低,这个过程就是流态化烘干的热质传递模式。

经过滤器处理后的干燥纯净空气由空气加热器加热至设定温度后进入流化床各风室,空气的温度可由调节阀调节蒸汽的流量来控制。

从物料中蒸发出的水汽和换热、传质后的空气从流化床顶部进入布袋除尘器或者旋流分离器进行气尘分离,废气汇入排气总管,由废气引风机送入烟囱,排入大气。回收的粉料混入成品或单独处理。

整个工艺流程通过DCS控制系统和现场PLC控制柜控制热风流量和温度、流化室负压、进料速度、各部位料温、排料转子的转速,尾气温度等参数。

固定床适用于多种粘性不强的粉粒状物料,如聚乙烯、农药、人造肉、硫酸铜、食盐等,对颗粒度均匀、含湿量不高、流动性好的物料适应性比较好,它比袋式烘干机、烘箱占地面积小、生产能力大、热效率高,且干燥后的产品湿度比较均匀。比气流干燥停留时间的长,使成品达到预期含水率。

■固定床的优点:

1.能够大型化是固定床最显著优点:固体粉粒在流态化后具备液体的流动性和连续性,所以固定床理论上长宽不受限制,大型固定床能做到120m2以上;

2.固定床可进行连续化操作,一段连续进料,另一端连续出料,便于实现自动化运行;

3.由于设备是静止使用,因此采用耐高温钢材制作的固定床可以进行高温煅烧。

4.固定床结构简单,用材不必过多考虑刚性和强度问题,所以一般来讲固定床制作成本比较低;

5.根据固定床静止不动、体积不限的特点,可进行各种改装(如:内置滤袋/喷雾包衣附聚造粒/等),实现扩展型工艺性能;

1.固定流化床电、热的能耗大,尾气热损失大:

床体固定,颗粒的流化动力全靠风压,且为保证料层的移动必须将其充分流态化,这样所需的风量除了蒸发水分必需的流量外,还有物料流态化/输送所需的流量,导致系统鼓风量比脱水实际所需风量大,这一方面增加风机电耗,另一方面多余风量携带的热能不能被利用,意味着尾气温度高,因此固定流化床的能耗高;通常固定床尾气温度比振动床高10-15°C左右。

一般来说固定床常用床板是筛孔式,个别情况下有斜孔式、鱼鳞孔等,开孔率范围比较窄;完全依靠风压提供动力又要求鼓风室风压足够高,这导致固定床的操作风压要比振动式流化床高,而要满足高风压,鼓风机的电机功率和转速都比振动式流化床高出一截,电能消耗要高。

一般来说固定床常用床板是筛孔式,个别情况下有斜孔式、鱼鳞孔等,开孔率范围比较窄;完全依靠风压提供动力又要求鼓风室风压足够高,这导致固定床的操作风压要比振动式流化床高,而要满足高风压,鼓风机的电机功率和转速都比振动式流化床高出一截,电能消耗要高。

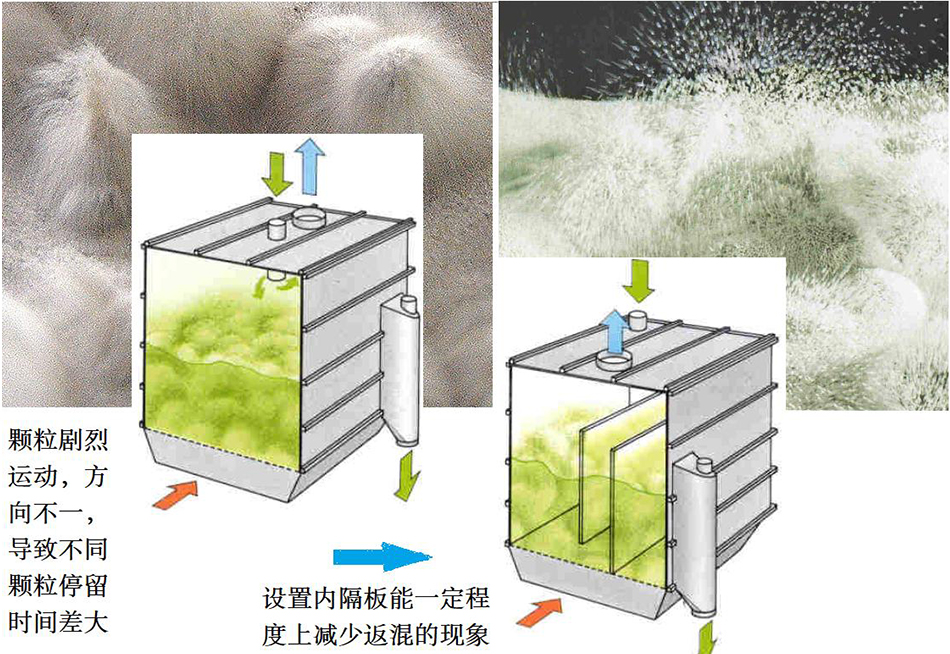

2.大型化的固定床一般存在较严重的返混现象,导致干燥不均,热敏性物料存在溶解性变差的问题:

流态化的理想状态是先进来的物料先出去(first in,first out),料层的移动类似于活塞流 (Plug flow),颗粒之间在床面纵向、横向上没有剧烈跳跃漂移,颗粒之间基本不存在明显的停留时间差,料层的移动速度、温度、湿度能够精确控制,产品不会过热、烧结、过敏;同时在Plug flow流化态下,物料层没有偏流、沟流、滞动现象,热空气热能利用充分,热风无吹穿现象,因此尾气温度可以控制到尽可能的低,基本处于饱和湿度;

而固定流化床正常运行是以物料层充分流化为前提,充分流化了的料层,颗粒之间剧烈运动,彼此运动方向随机,A瞬间向前漂浮、B逆向漂浮(也即返混现象),C径向漂流而停留在纵向原位置,尽管这种时间差可以互补,但是停留时间越长,颗粒之间停留时间差越大,造成烘干的不均匀。对于热敏性的可溶物料,会导致溶解性变差,甚至变质。

固定床对粒度、流动性、密度等要求比较严格,如果颗粒度分布不均,流动性差,密度差别大,那么固定床烘干不均的问题会更加严重,甚至就无法正常工作,因为物理性质差别大直接导致走料速度的差异化加大。

固定床一般不适合处理粒径过大、形状不规则(纤维状、棒状、块状、片状等)、含水量大、粘性物料、泥浆状物料等,这也是固定床应用范围的局限性。

3、固定流化床稳定性差,操作麻烦:

固定床流化动力完全来自于空气压力,而气流是柔性的,如果局部粘床,气流会绕过这片区域(除非是风压足够大,但是风压升高会造成电耗的指数倍增加),所以固定床处理粘性、易团聚物料时,常发生死床、结块、吹穿等现象;

因为料层移动靠流态化,而粘床、大块物料不能流化,故固定床一旦局部死床、粘结,就必须人工搂床处理,否则会逐渐蔓延进而引起停机;停机后一些大的块料也必须人工清理出来,不能像振动床那样依靠振动自动排出。

粘性、易结块产品的固定床工业烘干生产线上一般都有专人巡视监管,及时人工介入搂床,消除粘床、大块、沟流等现象,非常麻烦;

固定床开车和停车耗费时间长:铺床阶段要流化稳定;停机时物料层减小到一定厚度通常形不成定向移动,导致停机后排料不干净,要人工清床。

4、辅助设备负荷较大:

料层流态化动力完全来自热风,所以固定床气流空床速度一般都会高于振动式流化床,空床气速太大必然带来尾气夹带量过多,为了解决这个问题,一般都会把上腔体做的很大、很高,让气流降速后夹带的颗粒回落,这导致固定床系统占地空间大;

固定床配风较大,配套的风机、加热器、燃烧设备、除尘设备、管路阀门等规格也会相应增大,投资高。

5、固定床中,物料停留时间做不到精准调控,无法实现真正意义的自控:

固定床中物料做不到完美的速度一致,返混问题始终存在,只能在整体上根据进、出的流量,从计算角度实现大致上料层的移动速度控制,但这个速度只体现整体的速度,返混部分的物料移动速度则无法控制,因此固定床实现不了物料移动速度---含水量之间的精准线性控制。床体越长、物料停留时间越长,颗粒的停留时间差越大,不均匀率越高。

在料层较薄、经常更换产品种类的工况下,固定流化床的控制就很难实现足够的准确度。

真正意义上的烘干自动化,尤其是做到将料温、含水率、时间、尾气温度四要素精确联动的完美自控系统,在固定床上无法实现。